产品分类

Product Category相关文章

Related Articles详细介绍

M-200橡胶塑料滑动摩擦磨损试验仪(计算机控制)

一、适用范围及功能:

M-200橡胶塑料滑动摩擦磨损试验仪(计算机控制) 该试验机主要用来测量材料在滑动、滚动、滑滚复合摩擦或间歇摩擦情况下的滑动磨损特性和疲劳磨损特性。

符合标准:GB/T 3960-1983 塑料滑动摩擦磨损试验方法 GB/T 9141.8-1999 柔性石墨板材滑动摩擦系数测试方法

另外本厂生产的计算机控制塑料滑动摩擦试验机是在现有电子塑料滑动摩擦试验机的基础上又增加了很多试验功能,可以同时显示扭矩-时间曲线,随意设定试验次数,显示当前试验次数,设定时间及当前试验时间等多种功能,本机还配有彩色打印机,可以打印出带有曲线,表格数据,试验单位名头的精美的试验报告单。

M-200适用于塑料制品、橡胶制品、石墨板材或其他复合材料的滑动摩擦,磨损性能测试,也可对试验中试样的磨擦力、磨擦系数和磨损量进行测定。也可对试验中试样的磨擦力、磨擦系数和磨损量进行测定。本机采用高精度扭矩传感器,16 位单片机电子处理系统,使得本仪器各项测试指标精度非常高。由于集成程度很高,所以设备本身的稳定性好,本机具有一次设置,全自动运行,实验结束后自动停机,并检测磨损程度,同时通过打印机打印试验数据等功能。是各个科研单位,大学,企业实验室的*检测设备。本仪器融合了当前新的智能电路系统进行控制,并结合老式M-200摩擦磨损试验机的功能进行升级改造而成,本仪器具有测控精度高,操作便捷等优势,是科研院所、质检机构、实验室研究的试验设备。

M-200适用于塑料制品、橡胶制品、石墨板材或其他复合材料的滑动摩擦,磨损性能测试,也可对试验中试样的磨擦力、磨擦系数和磨损量进行测定。也可对试验中试样的磨擦力、磨擦系数和磨损量进行测定。本机采用高精度扭矩传感器,16 位单片机电子处理系统,使得本仪器各项测试指标精度非常高。由于集成程度很高,所以设备本身的稳定性好,本机具有一次设置,全自动运行,实验结束后自动停机,并检测磨损程度,同时通过打印机打印试验数据等功能。是各个科研单位,大学,企业实验室的*检测设备。本仪器融合了当前新的智能电路系统进行控制,并结合老式M-200摩擦磨损试验机的功能进行升级改造而成,本仪器具有测控精度高,操作便捷等优势,是科研院所、质检机构、实验室研究的试验设备。

M-200型摩擦磨损试验机主要由试验主机及智能控制系统两大部分构成,通过微机控制系统进行操作试验,在试验过程中同时可以显示数值、扭矩、时间曲线,并可以随意设定试验次数,显示当前试验数值,设定时间及当前试验时间等多种功能,随机配备彩色打印机,可以打印出带有曲线、表格数据等标准要求的试验报告。

二、精度:

1、速度精度:1%

2、负荷精度:0.5%

3、摩擦力矩精度:1%

4、计数器精度:1S

5、传感器测量精度:1% FS

三、功能特点:

| 编号 | 功能特点 | 参数 |

| 01 | 试样尺寸 | 30mm×7mm×6mm |

| 02 | 转动速度 | 0-500转/分 (可调) |

| 03 | 负 荷 | 196N ± 0.1%(可增至392N) |

| 04 | 摩擦环尺寸 | ¢40×10mm ,倒角0.5×45°,外圆表面与内圆同心度偏差小于0.01 |

| 05 | 摩擦环材质 | 45号钢,淬火,热处理HRC40-45,外圆表面光洁度▼8 |

| 06 | 摩擦力矩 | 0--4N·m |

| 07 | 砝码重量 | 4KG砝码一件,1KG砝码4件,可实现重量叠加功能 |

四、主要配置及附件:(计算机控制)

| 编号 | 主要配置 | 数量 |

| 01 | 试验主机 | 一台 |

| 02 | 高精度扭矩传感器 | 一只 |

| 03 | 计算机数据采集卡 | 一块 |

| 04 | 计算机 | 一台() |

| 05 | 彩色激光喷墨打印机 | 一台 |

| 06 | 计算机控制软件 | 一套 |

| 07 | 4Kg 砝码 | 两件(备用一套) |

| 08 | 标准磨擦环 | 四件(备用两件) |

| 09 | 产品使用说明书 | 一份 |

| 10 | 产品合格证 | 一份 |

| 11 | 产品装箱单 | 一份 |

| 12 | 整机重量 | 约87 公斤 |

我公司所有产品质保三年终身维修,请放心购买。

摩擦性能影响因素

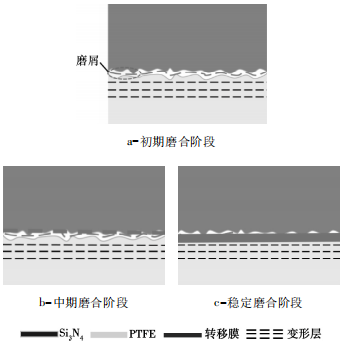

工程塑料与金属摩擦副对摩时,由于黏着作用会在摩擦副表面发生断裂,小颗粒工程塑料从表面滑落下来,形成磨屑或者附着在对摩材料表面形成转移膜。如图1所示,在摩擦磨损试验中,磨合阶段过程中摩擦副间不断有转移膜的形成,当达到稳定磨合阶段时形成一层均匀致密的转移膜。但在摩擦过程中转移膜会受到填料、工作条件、表面织构等因素的影响使得减摩抗磨效果达不到预期要求。

图1 PTFE转移膜形成机理

此外,测试条件、接触几何形状和环境等因素对聚合物摩擦磨损行为的影响也需要更全面的了解,包括纯PTFE及三种复合材料(玻璃纤维填充、青铜填充、碳填充)在不同载荷和速度下的摩擦磨损行为,为材料选择提供依据。

图2 磨耗试验机示意图

1. 摩擦系数的变化规律

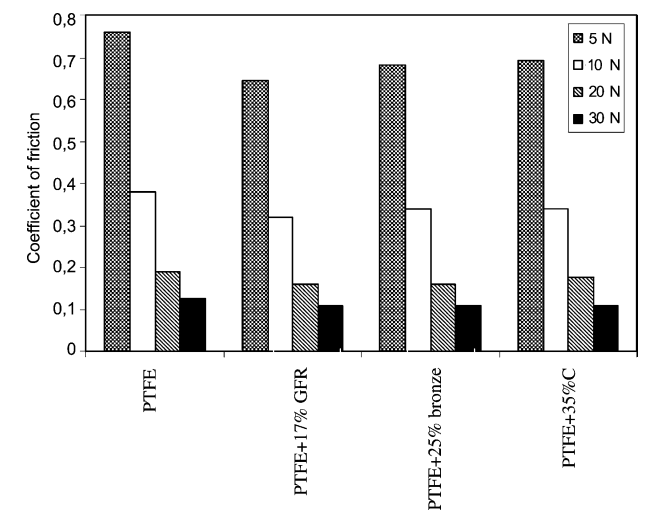

实验结果表明,纯PTFE及其复合材料的摩擦系数均随载荷增加而显著降低(图3)。例如,纯PTFE在5 N载荷下的摩擦系数为0.76.而在30 N时降至0.127.

图3 PTFE及其复合材料与不锈钢的摩擦系数(滑动速度=0.32 m/s)

这一现象可通过粘弹性理论解释:聚合物摩擦系数与载荷的关系符合方程μ = kN(n-1)(2/3 < n < 1),表明摩擦系数与载荷呈负相关。当载荷超过聚合物临界值时,摩擦热导致表面温度升高,分子链松弛和剪切作用增强,反而可能加剧摩擦。此外,所有材料在速度增加时摩擦系数平均降低50%(图4),说明速度提升可能通过改变界面热力学状态影响摩擦行为。

图4 PTFE及其复合材料与不锈钢的摩擦系数

2. 磨损性能的对比分析

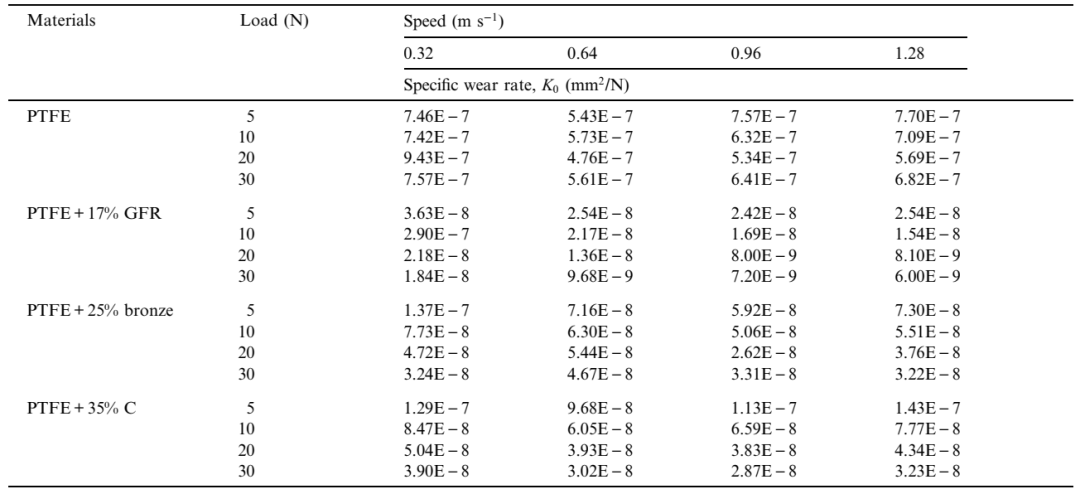

磨损测试数据(表1、表2)显示,填充材料显著改善了PTFE的耐磨性:

纯PTFE的比磨损率在10-7 mm³/N·m量级,表现出最高的磨损率。

复合材料的磨损率降低1-2个数量级:PTFE+17%GFR低(10-9 mm³/N·m),PTFE+25%青铜和PTFE+35%C次之(10-8 mm³/N·m)。其中,玻璃纤维增强效果佳,比纯PTFE磨损率降低98%。

表1 PTFE及其复合材料在不同载荷和速度下测试时的质量损失值

表2 PTFE及其复合材料在不同载荷和速度下测试时的比磨损率

3. 载荷与速度的影响机制

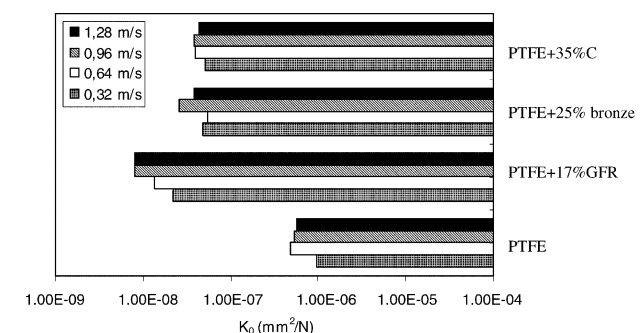

图5 PTFE及其复合材料与不锈钢的平均磨损率(对数刻度)(载荷=20 N)

速度不敏感性:在0.32-1.28 m/s范围内,速度变化对磨损率影响微弱(图5)。例如,PTFE+35%C在1.28 m/s时的磨损率(3.23×10^-8 mm³/N·m)与0.32 m/s(3.90×10^-8 mm³/N·m)差异不足20%,说明摩擦热未达到引发材料显著软化的阈值。

图6 PTFE及其复合材料与不锈钢的平均磨损率(对数刻度)(滑动速度=0.96 m/s)

图7 PTFE及其复合材料比磨损率(对数刻度)随载荷的变化(滑动速度=0.96 m/s)

载荷敏感性:磨损率对载荷变化表现出强依赖性(图6、图7)。例如,PTFE+17%GFR在30 N时的磨损率(6×10-9 mm³/N·m)比5 N时(3.63×10-8 mm³/N·m)降低83%,表明高载荷下增强材料的承载能力优势更显著。但纯PTFE在20 N后磨损率回升(图6),可能与临界表面能突破导致的塑性变形加剧有关。

4. 微观机制与转移膜作用

显微观察(图8)揭示了材料磨损机制的差异:

图8 5 N载荷和0.64 m/s速度下盘磨损表面的显微照片:(a)PTFE,200倍,(b)PTFE+17%GFR,200倍,(c)PTFE+25%青铜,200倍,(d)PTFE+35%C,200倍

纯PTFE与玻璃纤维增强PTFE形成均匀致密的转移膜(图8a-b),有效隔离对磨面直接接触,这是其低磨损率的关键。

青铜/碳填充PTFE的转移膜存在局部破裂(图8c-d),填料颗粒可能破坏膜连续性,导致磨损率略高于玻璃纤维增强材料。

5. 材料性能排序与机理

综合摩擦学性能排序为:PTFE+17%GFR > PTFE+25%青铜 > PTFE+35%C > 纯PTFE。这一结果归因于:

玻璃纤维通过提升机械强度和促进稳定转移膜形成,实现优耐磨性。

金属/碳填料虽提高硬度,但可能因与基体界面结合较弱而限制性能提升。

纯PTFE的分子链易剪切特性导致耐磨性最差,但自润滑性使其在低载荷下仍具应用价值。

产品咨询

电话

微信扫一扫